Das war meine Werft – Folge 5

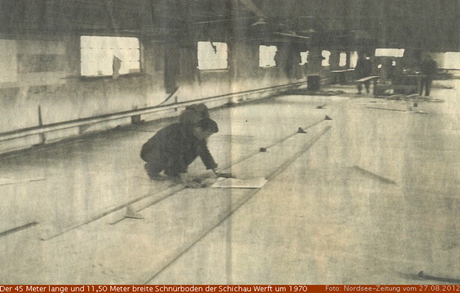

Ein Schnürboden ist einem Zeichenbrett ähnlich. Auf einem Zeichenbrett konstruiert der Tischler einen Schrank oder der Architekt ein Gebäude. Ein Schnürboden ist wesentlich größer und dient der Konstruktion von sehr großen Bauteilen. zum Beispiel Schiffen. Aber Zeichenbrett und Schnürboden dienen beide dazu, die Umrisse der Bauteile aufzutragen, um die Abmessungen der herzustellenden Einzelteile im Maßstab 1:1 zur Verfügung zu haben.

Auf den Schnürboden wurden mit einer Schnur die Konstruktionszeichnung aufgetragen. Der Fachmann nannte den Zeichenvorgang “aufgeschnürt”.

Auch zum Aufbau eines Rasters bediente man sich dieser Technik, indem man auf den Schnürboden in regelmäßigen Abständen Schnüre spannte und die Rasterung der Konstruktionszeichnung dann auf den Schnürboden übertrug. Mit der Schnürmethode kann der Zeichner sehr schnell eine Gerade auftragen. Gleichzeitig kann er die Schnur auch als Zirkel verwenden. Somit hat er die Möglichkeit, nahezu sämtliche geometrische Formen abzubilden.

Früher hat man für die Herstellung eines Schnürbodens (oft auch als Reißboden bezeichnet) einen großen Platz geglättet. Später ging man dazu über, den Schnürboden in einem großen Saal unterzubringen, oftmals den Dachboden einer Fabrikhalle, um unabhängig von der Witterung arbeiten zu können.

Auch in Werften gab es seit dem Übergang zum Eisen- und Stahlschiffbau Schnürböden, die sich in der Regel auf dem Dachboden der Schiffbauhalle befanden. Jeder Schiffsneubau nahm hier seinen Anfang.

Hier arbeiteten die Meister ihres Faches, Könner mit einem ausgeprägten räumlichen Verständnis. Auf den Knien rutschend, zeichneten die Schiffsbauer die Form des Schiffes zunächst mit Blei oder Tusche im Maßstab 1:1 millimetergenau in den Holzboden, akribisch nach den Maßen, die die Ingenieure für das jeweilige Schiff im Konstruktionsbüro errechnet haben. Haben sich die Ingenieure verrechnet, hier auf dem Schnürboden wurde der Fehler bemerkt. Um die Zeichnung haltbar zu machen, wurden die eingezeichneten Linien anschließend in die Oberfläche des Reißbodens, der weiß gestrichen war, eingeritzt.

Nachdem das komplette Schiff gezeichnet war, konnte man anhand der nun vorhandenen Originalmaße die Mallen (Schablonen und Modelle) für die einzelnen Schiffsteile herstellen. So legte man Holzlatten auf die Zeichnung und bog die Latten so weit, bis sie der genau Form der Zeichnung entsprachen. Anschließend legten die Männer die Latten auf dünne Holzplatten, zeichneten Umrisse auf die Platten und sägten Schablonen zurecht. Die Werkstücke selbst wurden dann in der Schiffbauhalle nach den Modellen geschnitten, gebogen, geschmiedet oder gezimmert.

Auf dem Helgen wurden diese Teile dann – bei Wind und Wetter – durch Nieten miteinander verbunden. Sobald der Rumpf mit den Aufbauten fertig gestellt war, lief er vom Stapel. Danach konnten am Ausrüstungskai die Maschinen, die Inneneinrichtung und die Deckausrüstung eingebaut werden.

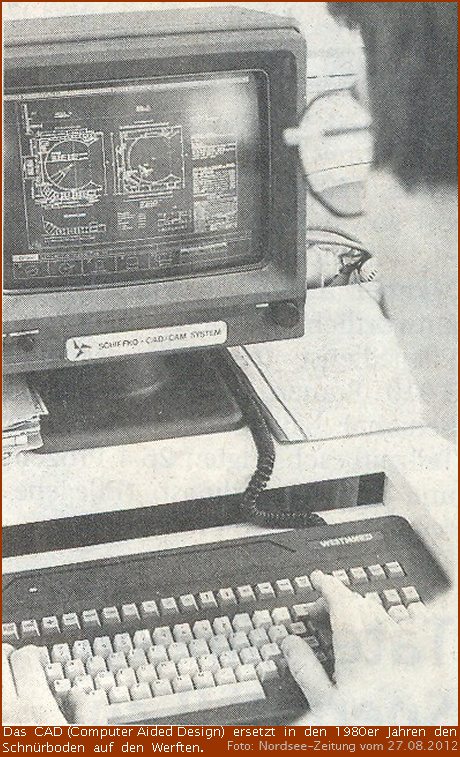

In den 1980er Jahren, verdrängte das Computer Aided Design (CAD) die Schnürböden. Heute entstehen die Schiffsteile und ganze Schiffskonstruktionen mit Hilfe von aufwendigen Programmen am Computer.

Quellen:

Nordsee-Zeitung vom 27.08.2012

de.wikipedia.org